2,6一二甲基萘(2,6-DMN)是一种重要的有机化工原料,其氧化产物2,6-萘二甲酸与乙二醇反应得到的聚2,6-萘二甲酸乙二醇酯(PEN)是一种新型的高性能聚酯材料,目前制约PEN应用的原因主要是合成2,6-萘二甲酸的原料2,6一二甲基萘(2,6-DMN),价格高,目前国内生产还是空白,没有生产装置。

2,6-DMN合成除了萘和甲基萘烷基化,还有芳烃和烯烃环化法,芳烃和烯烃环化法包括邻二甲苯和丁二烯法,对二甲苯和丁二烯法,间二甲苯、丙烯和CO法,甲苯和戊烯法。

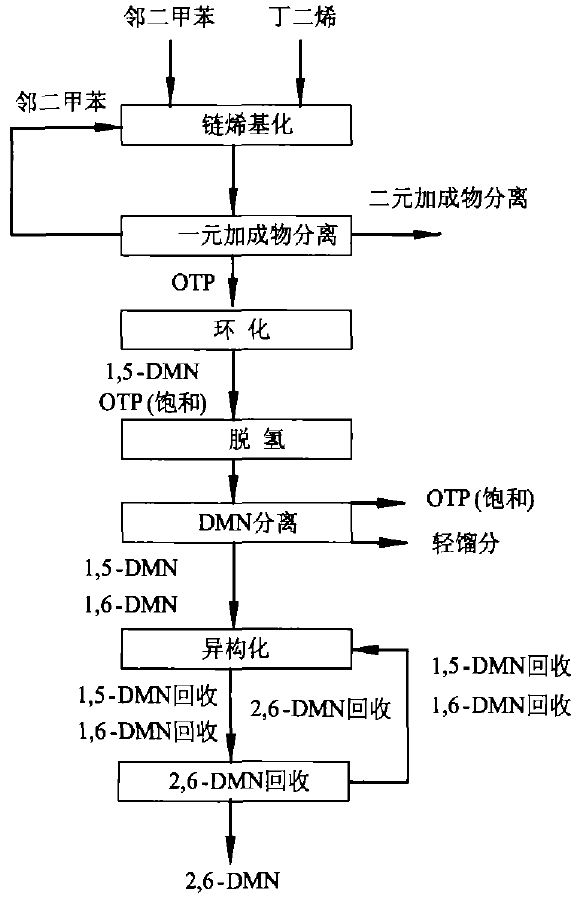

邻二甲苯和丁二烯法烷基化反应生成2,6-DMN

邻二甲苯甲基上的氢原子在催化剂存在下,可以与,1,3-丁二烯发生反应,生成5-邻甲苯基)-2-戊烯,再经环化、脱氢和异构化反应制得2,6-DMN,BPAmoco公司和日本三菱瓦斯化学公司。

首先在碱金属催化剂存在下,邻二甲苯和1,3-丁二烯发生链烯基化反应,生成5-邻甲苯基)-2-戊烯(5-OTP)。

该步反应要求邻二甲苯质量分数在98%以上,同时要求用分子筛、活性炭等进行吸附或深冷处理脱去水分,该步反应的关键是催化剂,其主要组分为钠-钾化合物,5-OTP收率88%-92%纯度99%左右。

第二步5-OTP生成1,5-二甲基四氢化萘(1,5-DMT)

环化反应在气相或液相中进行,催化剂为固体酸反应温度200-450℃,美国Amoco公司采用液相环化,负载型或非负载型沸石为催化剂,选择性为,收率为一。三菱瓦斯化学公司在气相中将环化和脱氢反应同时进行,采用把一碱一氧化铝催化剂或氧化铅和或氧化锢催化剂,选择性约为,比单独反应的选择性低得多。帝人公司也开发了一步环化脱氢工艺。由于环化反应是放热反应,使用固定床反应器时易产生过热点的危险,从而导致催化剂失活。

邻二甲苯和丁二烯法烷基化反应生产2,6-DMN工艺流程图

第三步在催化剂存在下, 1,5-DMT脱氢生成1,5-二甲基萘( 1,5-DMN)

该步反应的催化剂为 γ-氧化铝、二氧化硅或活性炭负载型 Pt 或Re,1,5-DMT 转化率为 99% -100% ,1,5-DMN 选择性约为 99%。

第四步在催化剂存在下1,5-DMN 异构化生成 2,6-DMN,异构反应采用 β-沸石、Y 型结晶硅酸铝沸石、丝光沸石等固体催化剂,产物经结晶分离得到 2,6-DMN

环化为强放热反应,脱氢为强吸热反应,从简化工艺和有效利用反应热等方面考虑,采用环化脱氢一步反应,选用丝光沸石、X型沸石及Y型沸石等固体酸与Pd/Pt-C/SiO2TiO2/ZrO2制成复合催化剂,于250-300℃下进行5-邻甲苯基)-2-戊烯的环化脱氢反应,结果表明,5-邻甲苯基)-2-戊烯的转化率可达100%,选择性可达90以上,这样整个工艺简化了设备和操作。

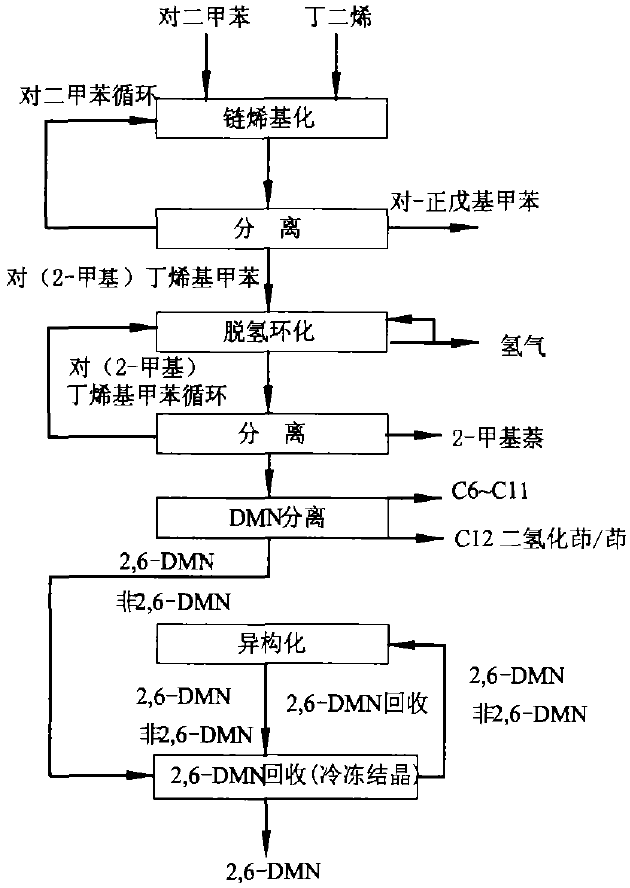

对二甲苯和丁二烯法

芬兰optatech公司以对二甲苯和丁二烯或正丁烯为原料生产2,6一DMN,化学反应原理与BPAmoco公司生产2,6-二甲基萘(2,6-DMN)的原理相似,但optatech工艺可以直接生产所需的2,6一DMN,因此可以省去DMN异构化工序,而且将环化和脱氢工序合二为一,采用同一种催化剂。

该工艺过程同二甲苯与丁二烯侧链烷基化相似,但由于单烯烃比双烯烃的活性低,为了提高丁烯的活性,使其以较高转化率与对二甲苯进行侧链烷基化,同时又要避免提高温度和浓度而导致丁烯发生聚合,要求侧链烷基化催化剂在低温或低浓度下有足够的活性.为确保催化剂的活性,要求反应原料中水、氧、二氧化碳的含量均低于1ug/g。

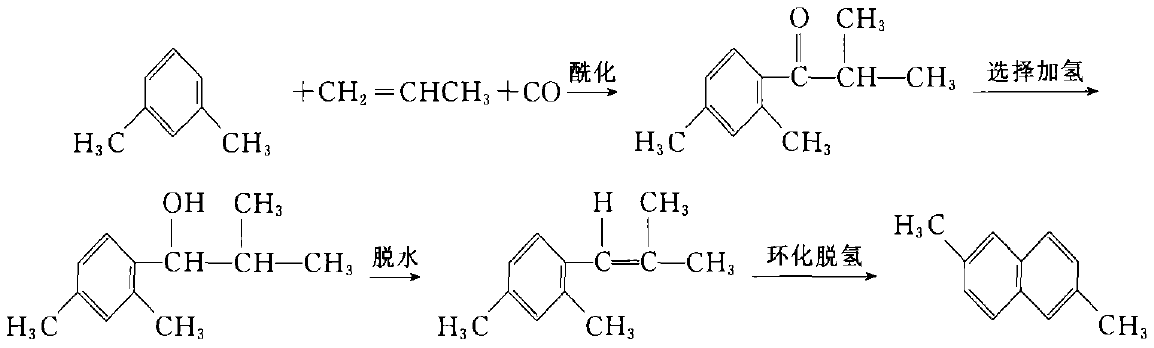

间二甲苯、丙烯和CO法

在 HF-BF3催化剂存在下,间二甲苯、丙烯和CO 发生酰化反应,生成 2,4-二甲苯基异丙基酮,然后用亚铬酸铜进行侧链羰基选择加氢,再用活性氧化铝催化剂对加氢产物进行脱水处理,最后用甲苯稀释脱水产物,用 10% Cr2O3-5% K2O-Al2O3作催化剂进行环化脱氢制得 2,6-DMN。

甲苯和戊烯法

第一步甲苯与戊烯,通过Y沸石催化剂得到戊基甲基苯;第二步以Pt-Re/Al2O3催化剂将戊基甲苯转化为产物等; 第三步异构化,将上述产物通过双功能催化剂(加氢和脱氢作用)得到二甲基四氢化萘和二甲基十氢化萘,脱氢异构化得到2,6-DMN,这是一条生产成 本较低的合成路线。

技术壁垒一直难突破

美国阿莫科公司是世界上第一个使 NDC商业化的公司,用邻二甲苯和 1,3-丁二烯为起始原料生产NDC的工艺路线。1995 年阿莫科公司率先在美国阿拉斯加建设了年产27000吨生产装置,早在2000年生产规模就扩大到了年产6万吨,邻二甲苯甲基上的氢原子在催化剂存在下,可以与1,3一丁二烯起反应,生成 5-(邻甲苯基)-戊烯,再经环化脱氢、异构化反应,制得2,6-DMN。

用邻二甲苯和 1,3-丁二烯为原料合成 2,6-DMN,再经氧化、甲酯化生产 PEN 的原料 NDC,,中间产品2,6-DMN中舍难于分离的异构体l,7-DMN 极少,2,6-DMN纯度高,收率也较高。2 ,6-D M N 经氧化,甲酯化后的产物杂质也较少,易于精制提纯,这是一条大有发展前景的原料路线。

对二甲苯与丁烯或丁二烯为原料的芬兰optatech公司工艺,其高选择性一直是得到高纯度2,6-DMN的首要优势,由于对二甲苯特殊的分子结构,一旦通过侧链烷基化、脱氢闭环就可直接得到2,6-DMN,从而避免了异构化等后续反应操作,简化了反应步骤。但是,此合成路线存在两个主要问题:一是对反应原料的纯度较高,反应过程需保证无水,无氧;二是对于侧链烷基化活性要求较高,需寻求催化性能优异的新型催化材料。

相比二甲苯侧链烷基化路线,甲苯与戊稀烷基化路线由于对原料的要求并不苛刻,且更容易寻找到适用于甲苯戊烯烷基化反应新的固体酸分子筛催化剂材料。

芳烃和烯烃环化生产2,6-DMN,原料来源丰富易得,价格较便宜,PEN树脂的成本也将有大幅度的下降,但是,这条原料路线,生产步骤多、工艺复杂,有的工艺条件太苛刻,有的每步反应的中间产物都要进行分离才能确保下步反应的发生,欧美掌握比较成熟的工艺流程,存在着较大的技术壁垒。国内从五十年代开始研究,关键技术、核心技术一直无法突破。