近几年,万瓦风潮市场热度持续高涨,并快速席卷激光行业,但也引来不少质疑,尤其是刚落地的6万瓦激光切割机更是众说纷纭。出乎意料的是,不到半年6万瓦激光切割机便供不应求。钢构行业接连复购超高功率激光切割,用来替代等离子切割,种种迹象似乎与质疑声大相径庭。从传统工艺替代和应用场景来看,超高功率激光对于金属切割加工的意义绝非一般。

激光替代等离子市场现状

Lasers Shape the Future

早在激光切割普及之前,等离子切割是金属加工领域最为成熟的工艺。它利用高温等离子电弧的热量使工件切口处的金属局部熔化,并借助高速等离子的动量排除熔融金属以形成切口,其加工质量和成本均较为可观。此时,等离子切割在中薄板领域,凭借其切割速度快、端面光滑等优点还在广泛应用。

但随着激光的兴起,激光切割开始对等离子切割形成一定程度的冲击。在薄板切割领域,千瓦级光纤激光器相对等离子切割质量和效率具有优势,高精度、切缝小、热影响区小、边缘无毛刺和切割速度快等显著优势使其成为该领域首选。相比之下,等离子切割的劣势已经凸显出来。

为应对激光切割的冲击,设备厂商针对等离子切割断面质量粗糙、垂直度差等弊病开发出更为精细的设备,通过缩小喷嘴孔尺寸而产生极度压缩弧,大幅提高电流密度,以获得更高的切割精度和更好的光洁度。但即便如此,等离子切割在薄板领域的加工效率、精度和环保等方面仍无法与激光切割媲美。

伴随加工材料厚度的提升,彼时的千瓦级激光切割也遇到不少挑战,在30-50mm区间的中厚板领域,激光切割速度要明显低于精细等离子切割机,无法撼动其在中厚板领域的地位。

直到2020年,万瓦激光切割技术的出现为金属加工注入新的活力,助力传统产业变革与升级。彼时,迈入万瓦时代的激光切割开始对等离子发起第二轮挑战,猛烈地冲击着庞大的等离子切割市场。

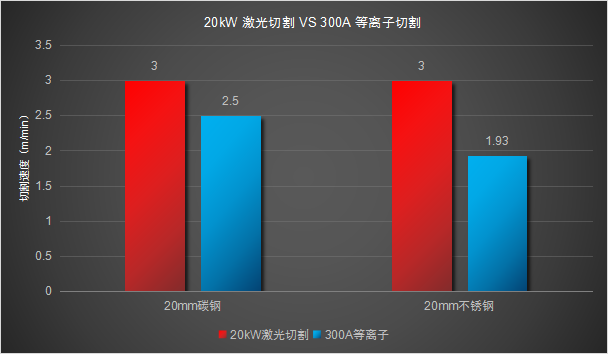

20kW 激光 VS 300A 等离子

20mm以内碳钢/不锈钢,20kw激光切割效率超越300A等离子,但一次性采购成本,激光切割远超等离子切割,用户仍在两者之间徘徊,要谈替代还为时过早。

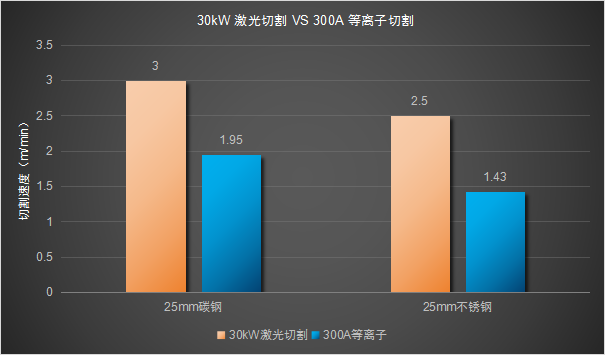

在2022年,30kW激光的普及,才真正动摇了等离子切割的主导地位,同时开始在中厚板领域对等离子切割形成冲击。

30kW 激光 VS 300A 等离子

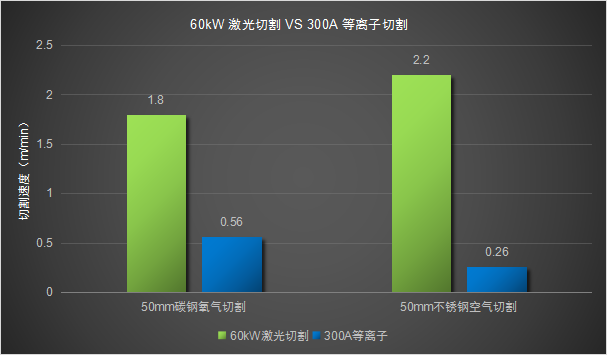

2023年,国产超高功率光纤激光器技术突飞猛进,60kW激光应运而生,真正意义上突破切割厚度局限,再一次叫板等离子切割。

60kW 激光 VS 300A 等离子

从切割效率和切割质量上看,60kW激光切割已具备完全取代等离子切割的能力。目前,激光切割和等离子切割在整体经济效益层面已形成均势,各占半壁江山,超高功率激光切割展现出极为广阔的应用前景。

应用场景有望实现“全面替代”

Lasers Shape the Future

万瓦激光还未普及之前,激光切割主要在10mm以下的薄板优于等离子切割,但在30-50mm区间,等离子切割占据速度优势明显,激光切割无法与之相比。

伴随万瓦激光的起势,到如今60kW的大范围普及,激光切割正把覆盖范围扩展到中厚板切割领域。此时,等离子切割市场已经出现急剧萎缩,并在部分应用场景中被逐渐替代。

激光切割市场份额迅速攀升的背后,一方面是高功率光纤激光技术的成熟;另一方面,则是由于钢构、船舶制造、航天航空、核电等制造行业的快速发展,对高效、高质量的厚板切割提出了迫切需求。

在钢构行业,碳钢扮演着至关重要的角色,它广泛应用于结构支撑材料,如梁、柱和钢板,以及桥梁、建筑骨架和高层建筑等。随着产业升级,市场对碳钢加工提出新的要求,切口质量高、边缘平滑,减少后续加工难度;切割速度快,提高生产效率;热影响区小,减少材料变形和开裂。对于钢构行业而言,超高功率激光切割满足了更为苛刻的加工要求,高效、高质量、低成本的优势,进一步助力激光切割取代等离子,成为未来行业的主流技术。

在船舶制造行业,钢材的消耗主要集中在中厚板领域。常用的材料型号包括2C、3C、4C、5C等专用碳素钢,以及12MnC、16MnC、15MnTiC、14MnVTiReC等专用特种钢。对于普通船只,切割精度的要求相对较低。然而,对于大型船只,如集装箱船、LNG液化气船和大型邮轮等,它们的建造属于“精度造船”,对切割精度的要求更为严格。这些大型船只的结构复杂,对切割的准确性和一致性要求极高。其次,不锈钢在船舶制造中也有一定的应用,特别是在需要防腐蚀和耐腐蚀的场合。总得来说,船舶制造业对加工设备的稳定性、加工精度、加工厚度要求极高,因为这将直接影响到船舶的整体性能和使用寿命。因此,超高功率激光切割凭借高效、高质量、综合成本可控等优势,成为了船舶制造中实现高质量厚板切割的关键手段。

6字当头引领激光切割迈向高品质发展

Lasers Shape the Future

策马狂奔的激光已经走上发展快车道,但行业却困“卷”于功率提升,同质化竞争下,一些企业已经率先改变。2023年9月,凯普林基于深厚的泵浦源技术积累,发布了CTC芯片一体化技术以及高亮度、准单模新一代雷霆光学平台,推出全新一代雷霆系列光纤激光器。具备高集成、高功率、高亮度的三大特色,追求更高激光功率的同时,激发激光切割应用潜力。此次发布意义非凡,以全新技术破卷行业低质发展,引领产业变革。

CTC芯片一体化技术虽是首次对外公布,但早在2022年凯普林推出的闪电系列光纤激光器中,已实现量产应用。它将芯片、热沉结构、泵浦模块与激光器融为一体,彻底摒弃了传统的分体式设计,不仅提高了光纤耦合效率、泵浦功率,更在散热方面达到了前所未有的突破。这一创新无疑为国产光纤激光器的未来发展点亮了前行之路,引领整个行业迈向高集成和智能化的崭新篇章。

据了解,凯普林的雷霆60kW光纤激光器具备了切割效率高、切割质量好、材料利用率高、运转成本低、安全环保等多项显著优势,未来将逐步替代火焰切割、等离子切割、高压水切割等传统高污染、高能耗切割工艺。通过高速空气切割技术,取代昂贵的氮气、氩气切割工艺以及速度较慢的氧气切割,速度快数倍且切割质量高。

毫无疑问,60kW的出现,促进了激光切割能力实现跨步进阶。不仅解决50-100mm碳钢高质量切割问题,更是突破高质量切割碳钢厚度极限,在厚板领域形成对中低功率段产品以及等离子切割的降维打击,中薄板市场更是削铁如泥,实现对传统等离子工艺的全面替代,为将来船舶制造、钢构、机械加工、能源电力等制造业的转型升级提供助力。

展望—光纤激光器的未来

Lasers Shape the Future

虽然本文笔者认同高功率激光的重要性,但功率提升依然是行业内卷的原因之一。我们应该在注重激光器综合性能和底层技术升级的同时,也要不断挖掘应用潜力,例如中厚板激光焊接工艺。

从市场的角度看,我国作为基建第一大国,国内制造业的发展明显高于国外。未来,光纤激光器的进一步发展也将让中国从“制造大国”走向“制造强国”。毋庸置疑,我国激光行业一直在快步行进,很快将迎来下一个“黄金十年”!